敏速・精密板金加工

アジリティ = 超短納期の実現

アジリティとは「機敏性」という意味があります。変化の速いビジネス環境の中で、「どれだけ素早く判断ができるか」がアジリティです。当社では「アジリティ」をコンセプトに板金の試作加工を行っています。

従来の「速さ」と「アジリティ」は異なります。同じことを繰り返すことで「速さ」は当然向上しますが、アジリティは、例えば、毎回違う品物が来ても社員それぞれが自身の裁量で判断したり相談ができる組織のあり方です。

– 私たちの特長を3分でご紹介いたします –

私達の精密板金加工 特長1

1.日々多様な精密板金加工を判断する発想力と経験

試作板金屋であるということは、一日に何十案件も「新しい仕事と出会う」ということです。最新の機械を設備することはもちろんですが、同じオーダーが二度は来ないことを前提にしますと、現場の考える力と考えるスピードが品質に大きく影響してきます。

- 見積もり時に最適な工程を設計する

- 過去の案件データベース参照し、結果を予測する

- 納期をリアルタイムに共有し、全員で責任を持つ

【単品・試作をこなす力とは?】

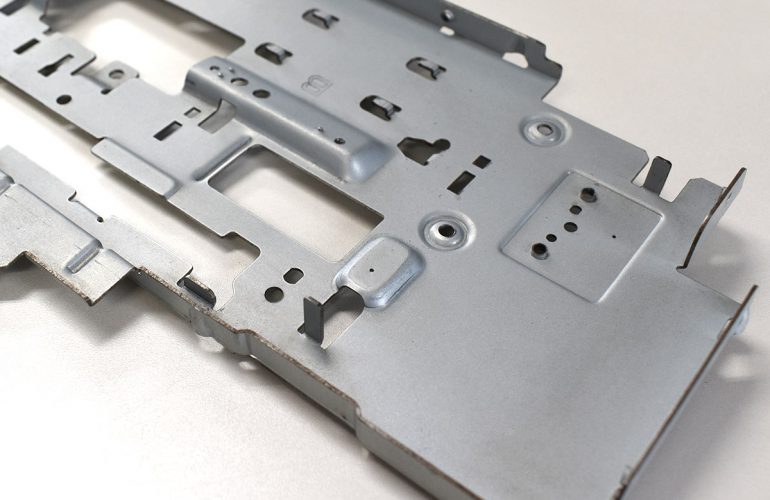

複雑な形状の曲げや多くの穴を精度良くあけるためには、長年の精密板金の知識と経験が必要です。熟練技術者の手順や工法はデータ化され、似たような形状を加工する際に参照することができます。同様に、社内不良が出た場合も工程のレビューを行い修正し、その治験は未来に生かされます。

当社では板金加工を行うために、板金設備だけを使用しているわけではありません。ワイヤーカットやマシニング加工も併用することで、よりスピーディに「試作・一点物」の製作が可能です。例えば深い絞りのある形状に近接して精度が求められる穴が複数ある場合、プレスで絞った後に穴あけを行い、外周をワイヤーカットで切り落とすことで高精度を実現できます。

私達の精密板金加工 特長2

2.300以上のベンダー型を保有

精密板金加工ではプレスブレーキ(またはベンダー)と呼ばれる機械を使用して、ステンレスやアルミなどの金属に曲げ加工を行います。機械上部に金型(パンチ)を取り付け、下部にも金型(ダイ)を取り付け、機械的圧力をかけることで平板を成型します。

このように、曲げ加工には必ず金型が必要です。当社では深曲げやR曲げなどさまざまな曲げ加工に対応できる金型を保有しております。

- 設立以来30年にわたる曲げ型を保有

- 深曲げなど特殊な曲げ型を保有

- 各種サイズを保有

これにより、スピーディな精密板金加工を実現しています。

鋭角曲げ(V曲げ)は板金加工の中で最も基本的な曲げ加工です。

金属板をパンチとダイで挟んで圧力をかけますが、圧力の違いによりボトミング、エアベンディング(パーシャルベンディング)、コイニングの3種類に分類されます。ボトミングでは金属板がダイの面に沿うように圧力をかけます。コイニングではボトミングの状態からさらに圧力をかけ、スプリングバックを防ぎます。エアベンディングでは、金属板をダイに密着させずに曲げるため、90度以上の角度が出せます。

ヘミング曲げは安全面や強度を高めるために行われる加工です。

板金の縁を、紙を折るように曲げます。鋭角に曲げた金属板をつぶす二段階の加工で実現します。ヘミング曲げを行うことで板金のエッジが鋭角でなくなるため、安全性を確保できます。また、曲げられた箇所の板厚が2倍になるため強度も高めることができます。

カーブのある任意のR形状を実現します。

R曲げでは、丸みを帯びたパンチを使用します。金属素材に圧力をかけて曲げると、必ず元に戻ろうとする力(スプリングバック)が発生します。スプリングバックの影響は材質や板厚、曲げ半径などによって異なります。より精度の高いR曲げを行うためには複数回に分けて曲げ加工を行ったり、スプリングバックを予測して曲げるなど職人の熟練の技術が求められます。

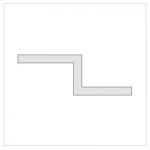

Z曲げ(段曲げ)は、板金をZ形状に加工します。

V曲げを2工程行うことでZ曲げが可能ですが、専用金型を使用することで1工程でZ曲げが可能です。Z曲げの場合、板厚に応じて2段階に曲げる幅の最小値が決まってきます。当社では通常の型では曲げることが難しいZ曲げにも対応しておりますので、ご相談ください。

u曲げはu字に板を曲げます。U字形状のダイを使用することもありますが、L曲げを二箇所行うこともで囲うできます。U字形状のダイを使用する場合は絞りであるため曲げによる引っ張られが大きく、スプリングバックの対策が必要です。

その他、工数削減、高精度加工を実現するために専用型を揃えています。詳しくはお問い合せください。

板金曲げ加工事例

私達の精密板金加工 特長3

3. 複雑な絞り加工を金型レスで

板金の絞り加工では、一枚の金属板に金型を使用して圧力を加えることで凹凸状に加工を行います。

金属には、一定の力によって変形すると元に戻らない性質(塑性/そせい)があります。この性質を利用し、複数の部品を溶接するのではなく、1枚板から凹凸のある形状を作り出すのが絞り加工です。当社では試作の絞り加工向けに、金型レスで積層型を使用した絞り加工を行っています。

- 溶接なしで複雑な形状を実現

- 本金型を作成しないで絞り加工を実現

- 生産工程数を削減できます

金型レス絞り加工サンプル

私達の精密板金加工 特長4

4.豊富な板金材料のストック

鉄板、メッキ鋼板、ステンレス、バネ材、アルミ、銅、真鍮、リン青銅などあらゆる材料をストック。短納期に対応しています。医療向けのSUS316(サージカルステンレス)や食品向けエンボス材なども常備しています。

- 鉄 [SPCC] 0.4mm~9.0mm [SECC(メッキ鋼板)] 0.4mm~3.2mm

- ステンレス [SUS] 0.01mm~6.0mm (301・304・316・430等)

- アルミ [A5052] 0.3mm~6.0mm

- 真鍮1銅 0.01mm~400mm

その他の材料に関しましてはご相談ください。検査機器、測定機器、産業用プリンタ、半導体、弱電部品、自動車、医療、食品、アパレル、店舗什器などに向けた多様な材料を在庫しています。

多様な素材ニーズにも短納期対応

私達の精密板金加工 特長5

5. ITを活用した品質管理体制

創業以来、短納期・納期厳守は当たり前。絞りのある複雑なものまで、お客様のご要望の納期に対応。自主的製品検査基準を徹底し、基準は検査工程と各作業工程で確立することで、ノークレームを実現しています。

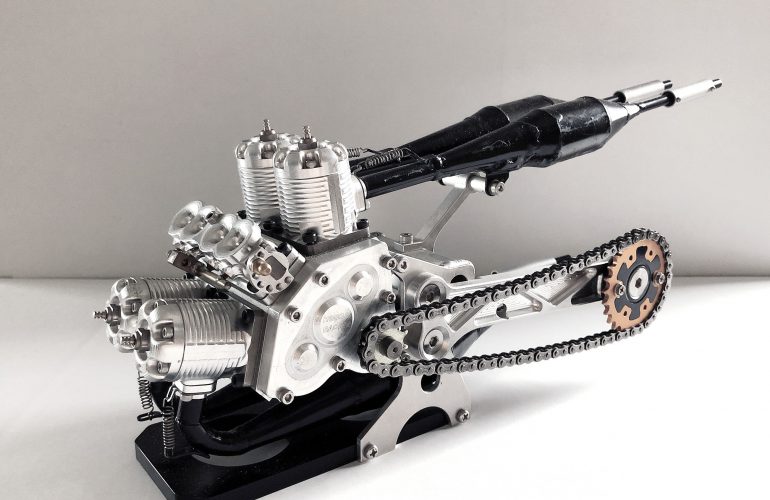

上記の取り組みにより、当社の技術は「優秀板金製品技能フェア(アマダ)」で毎年受賞をいただき、「東京都ベンチャー技術特別賞」(2016年)でも受賞しました。

精密板金加工の流れ

カット(切断)

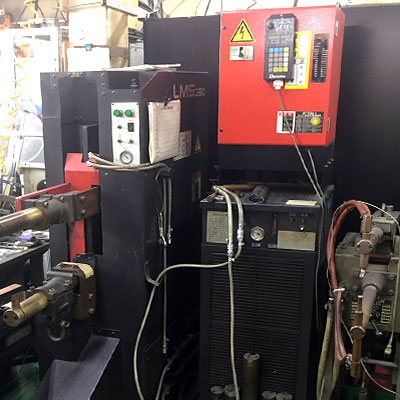

CO2レーザー複合機

タップ(ネジ穴加工)、バーリング、半抜き、ポンチ(位置決め等の打刻)等の金型での加工が可能です。複数の加工機能を持つため、素早く正確な加工が可能です。

CO2レーザー加工機

レーザー加工の単体機です。レーザーの熱を使い、カットやケガキができます。

シャーリング

板材を切断します。主にせん断加工と言われる加工方法で、金属板を規定サイズに切断します。

バリ取り

バリ取り機 ブラシ式

金属や樹脂の切断や加工をした際に生じる突起の事をバリといいます。バリをそのままにしておくと、本来当たらない場所への接触や設計図の想定通りに製品がフィットしない等の問題が生じるため除去します。

ブラシ式は、ブラシで加工物を擦り、削ったりブラシ自体を回転させて加工物を押し当て削ります。

バリ取り機 水使用式

水使用式は、水を加工物に噴射してバリを取る方法です。噴射物が加工物に当たる力でバリを切除します。

エンドレス

バリ取りやヘアライン加工に。レーザー加工またシャーリングされた薄板、ステンレス・アルミ銅鉄等の微バリ取り、R面仕上げ等に使用します。ヘアライン加工にも使用します。

ベルトン

エアーツールやバリ取り作業に。バリ取り、R取りに使用します。

穴加工

セットプレス

型を使用し、バーリング加工など様々な部品のパンチング加工を行う機械です。

パンチセット金型をセットプレスに取り付け、寸法位置決め装置に材料を突き当てて、位置決めを行いながら加工を行う方法です。

バーリングの金型をつくると、バーリング加工もできます。

タッパー、ボール盤 穴加工、ネジ穴加工、リーマ加工など

ねじ切り、ネジ穴、ボルトを入れる溝などを加工するために使用します。目的に合わせて機械を選択します。

蹴とばし

バーリング、簡易絞り、半抜き加工など万能です。バーリングは板金の一部分に円筒状の絞り加工を行います。

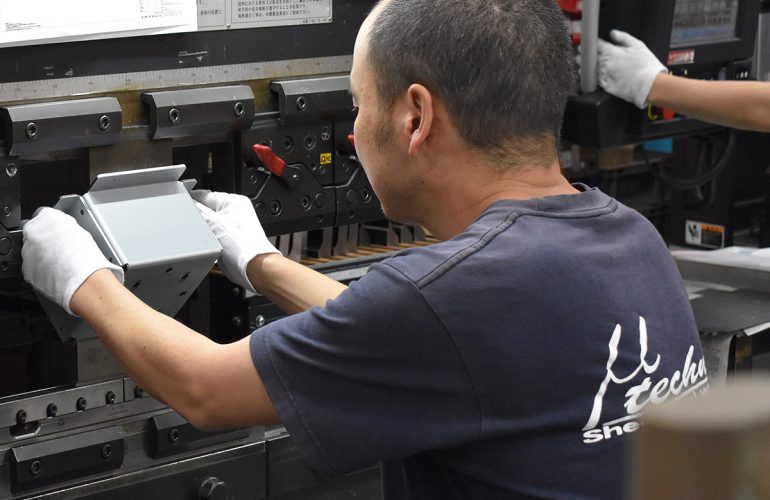

曲げ加工

ベンダー

プレス機を使用して曲げ加工を行う機械です。

アルミ、ステンレスや鋼板などの薄い板金素材を曲げるために使用します。当社では、ベンダーに使用する型を内製し、短納期で対応しています。

溶接

TIG溶接(水冷式・空冷式)

TIG溶接では、ステンレスやアルミ、鉄などの金属の溶接を行います。半自動溶接ではできないような細かい部分の溶接にも適しています。

スポット溶接

スポット溶接は板と板を圧着して溶接します。溶接部分が小さいのが特徴です。

半自動溶接機

半自動溶接では、トーチで加熱して溶かすワイヤー自体が自動で供給される半自動溶接機を使います。スパッタが発生し、溶接ビートが大きいため、精密板金には向きません

OUR SERVICES

敏速・精密板金 加工案内