板金と機械加工を一緒に行うメリット

開発スピードを加速する、ワンストップ精密金属加工サービス

製品開発サイクルの短縮化と品質向上の両立が求められています。特に医療機器、半導体装置、検査機器などの精密機器分野では、試作段階から量産まで一貫した品質管理と迅速な対応が不可欠です。

従来、板金加工と機械加工は別々の業者に発注することが一般的でした。しかし、この分業体制は発注管理の複雑化、リードタイムの延長、品質管理の困難さなど、様々な課題を生み出しています。当社では、板金加工と機械加工を一貫して提供する「ワンストップ精密金属加工ソリューション」をご提供いたします。発注管理の複雑さを解消し、組立のスケジュールが組みやすくなります。

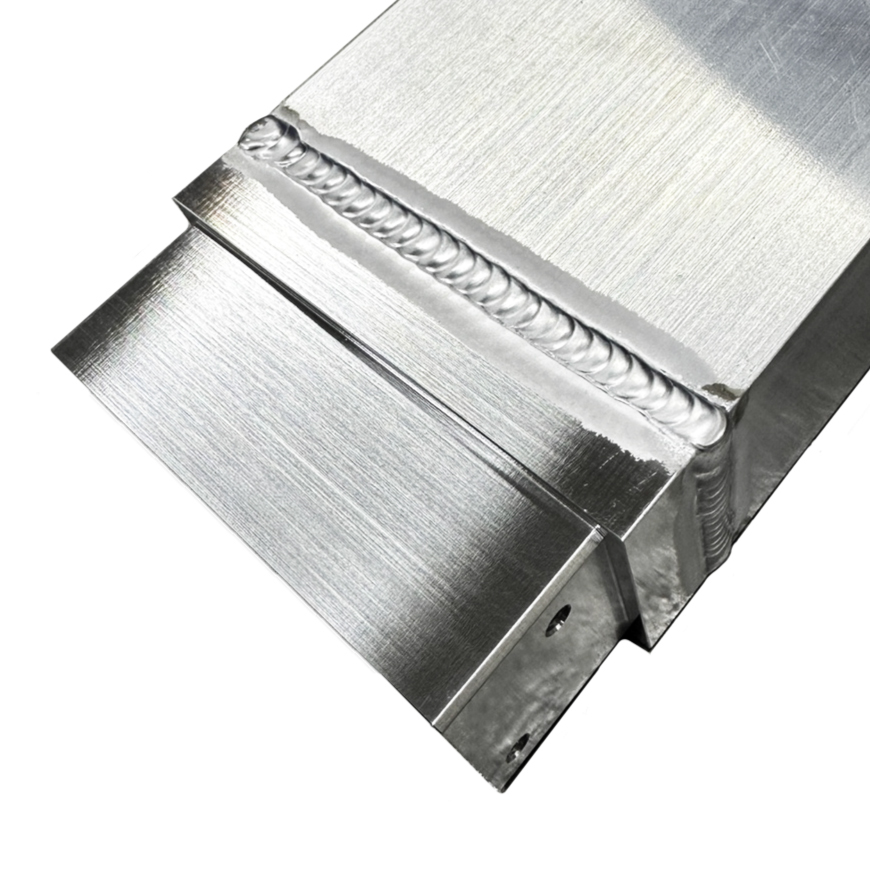

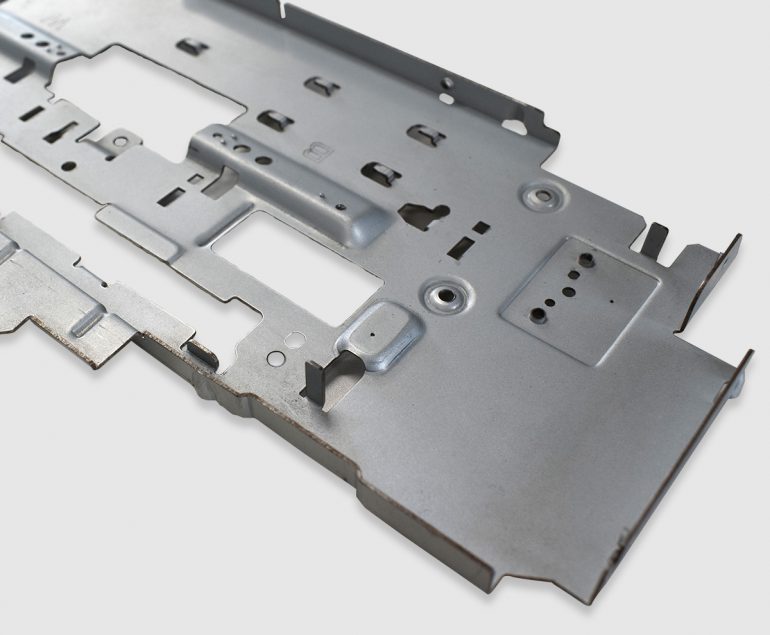

板金加工×機械加工 事例

(分かりやすいように溶接痕を残して掲載しています。納品時にはご要望に応じて研磨します。)

板金と機械加工を一社で行う5つのメリット

1. 発注・管理の手間削減による業務効率化

複数の加工業者への発注は、資材・購買担当者にとって大きな負担となります。それぞれの業者との連絡調整、納期管理、品質確認など、管理業務が複雑化し、本来の設計・開発業務に集中できない状況が生まれがちです。

板金と機械加工のワンストップサービスでは、窓口が一本化されるため、発注担当者の業務負担が大幅に軽減されます。一つの業者とのやり取りで全ての加工工程を管理できるため、コミュニケーションコストが削減され、より戦略的な業務に時間を割くことができます。

板金と機械加工のワンストップサービスでは、窓口が一本化されるため、発注担当者の業務負担が大幅に軽減されます。一つの業者とのやり取りで全ての加工工程を管理できるため、コミュニケーションコストが削減され、より戦略的な業務に時間を割くことができます。

2. リードタイム短縮

分業体制では、板金加工後に機械加工業者へ配達、加工開始という工程を経る必要があります。この工程間の待ち時間や輸送時間は、全体のリードタイムを大きく左右します。

ワンストップ精密金属加工サービスでは、板金加工から機械加工への移行がスムーズに行われるため、工程間の無駄な時間を大幅に削減できます。特に試作段階では、この時間短縮効果が開発スピードの向上に直結し、市場投入時期の前倒しにも貢献します。

ワンストップ精密金属加工サービスでは、板金加工から機械加工への移行がスムーズに行われるため、工程間の無駄な時間を大幅に削減できます。特に試作段階では、この時間短縮効果が開発スピードの向上に直結し、市場投入時期の前倒しにも貢献します。

3. 一貫した品質管理による信頼性向上

複数の業者に分散した加工では、それぞれの品質基準や管理方法の違いにより、最終製品の品質にばらつきが生じるリスクがあります。また、不具合が発生した際の原因究明も複雑になりがちです。

社内一貫生産によるワンストップサービスでは、同一の品質管理基準のもとで全工程が管理されるため、安定した品質を確保できます。品質に関する責任の所在も明確になり、万が一の問題発生時も迅速な対応が可能です。

社内一貫生産によるワンストップサービスでは、同一の品質管理基準のもとで全工程が管理されるため、安定した品質を確保できます。品質に関する責任の所在も明確になり、万が一の問題発生時も迅速な対応が可能です。

4. トータルコストの削減効果

まず、管理コストの削減があります。複数業者との調整にかかる人件費、輸送費、検収作業費などが不要になります。また、工程間の待ち時間短縮により、プロジェクト全体の機会コストも削減されます。

さらに、ワンストップ精密金属加工サービスでは加工工程の最適化が可能になり、材料の無駄や加工時間の短縮により、直接的な製造コストの削減も期待できます。

このようなシーンに

試作・開発段階

ワンストップ精密金属加工サービスの効果は、特に試作・開発段階で顕著に現れます。この段階では、設計の検証と改良を繰り返すため、迅速な対応と柔軟性が何より重要です。設計意図を正確に反映した試作品を短期間で製作できます。

高精度が要求される業界

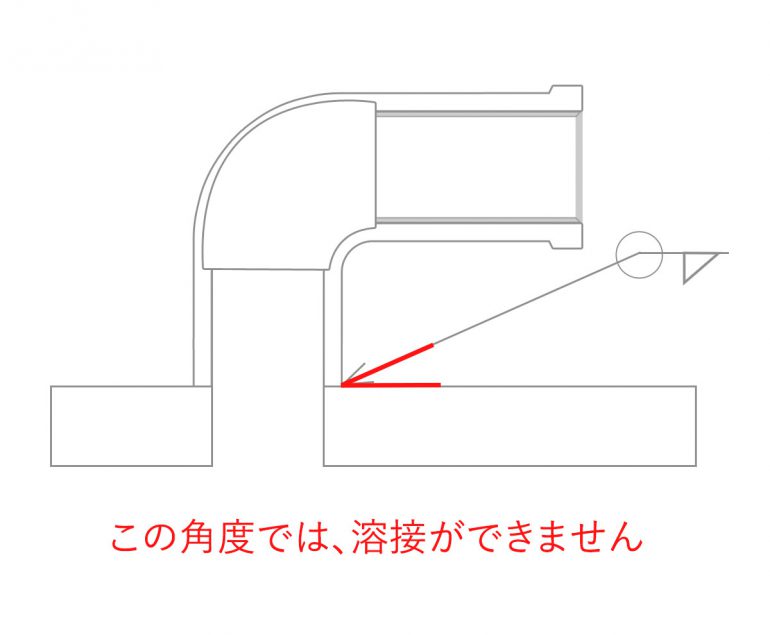

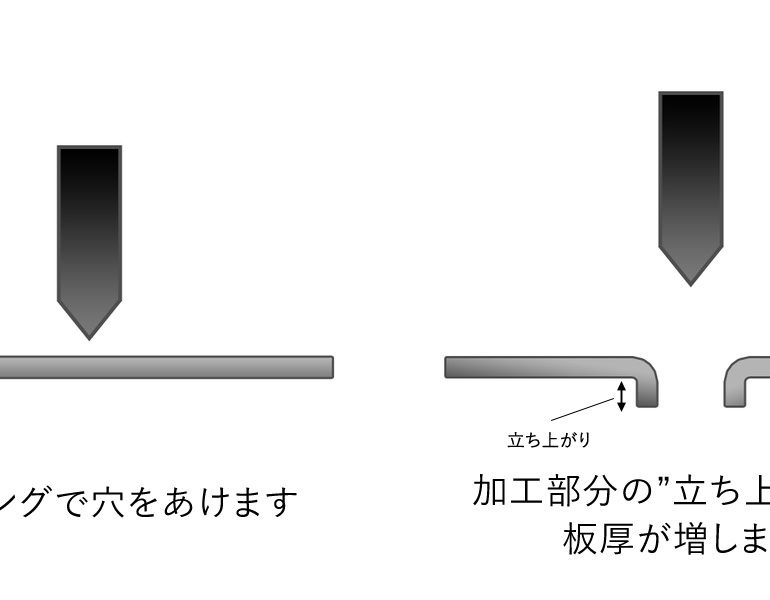

医療機器、半導体装置、検査機器などの業界では、特に高精度が要求されます。ワンストップ精密金属加工サービスでは、板金加工と機械加工を同時に検討できるため、工法のバリエーションが増え、要求仕様に沿った最適な加工手順の設計が可能です。高い寸法精度と形状精度を実現できます。